Boorikarbidijauheen levitys

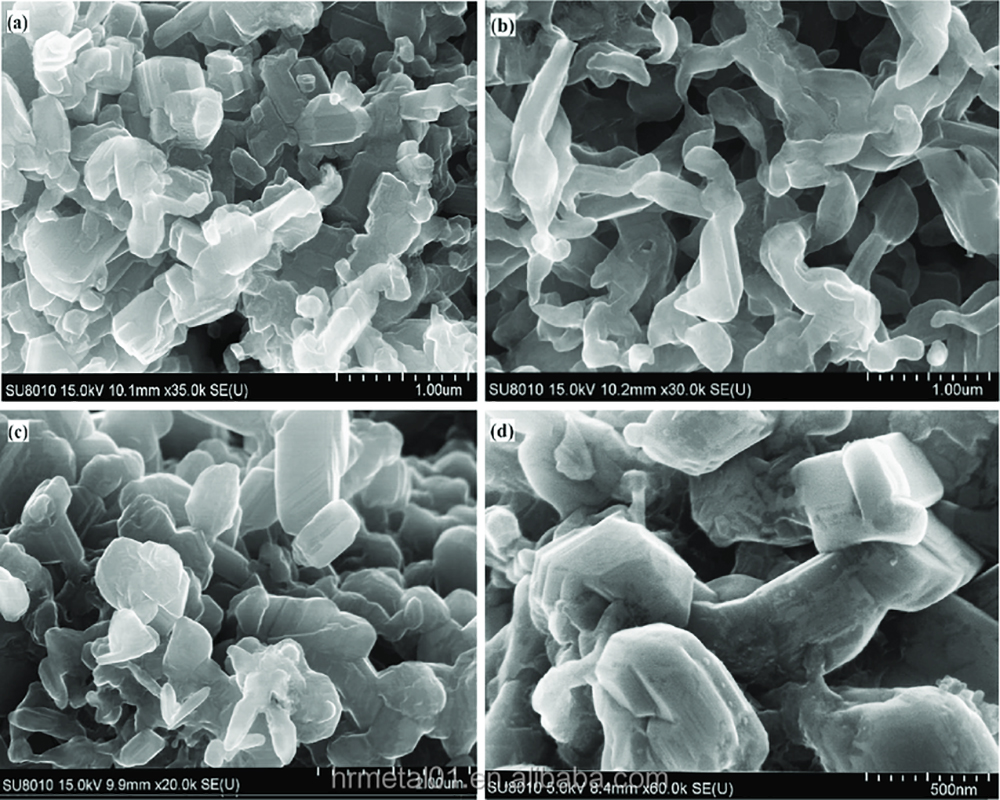

Boorikarbidion musta kide, jossa on metallinen kiilto, joka tunnetaan myös nimellä musta timantti, joka on epäorgaaninen ei-metallinen materiaali.Boorikarbidin kovuus on vain timantin ja kuution boorinitridin jälkeen, ja se voi silti säilyttää korkean lujuuden korkeassa lämpötilassa, jota voidaan käyttää ihanteellisena korkean lämpötilan kulutusta kestävänä materiaalina;boorikarbidin tiheys on hyvin pieni (teoreettinen tiheys on vain 2,52 g/cm3), kevyempi kuin Yleiset keraamiset materiaalit voidaan käyttää ilmailualalla;Boorikarbidilla on vahva neutronien absorptiokyky, hyvä lämpöstabiilisuus ja sulamispiste 2450 °C, joten sitä käytetään laajalti myös ydinteollisuudessa.Samalla sen neutronien absorptiokykyä voidaan edelleen parantaa lisäämällä B-elementtiä;boorikarbidimateriaalilla, jolla on erityinen morfologia ja rakenne, on myös erityisiä valosähköisiä ominaisuuksia;lisäksi boorikarbidilla on korkea sulamispiste, korkea kimmokerroin, alhainen laajenemiskerroin ja hyvä hapen absorptiokyky jne. Edut, jotka kaikki tekevät siitä potentiaalisen käyttömateriaalin monilla aloilla, kuten metallurgiassa, kemianteollisuudessa, koneissa, ilmailu- ja avaruusteollisuudessa sekä sotateollisuus.Esimerkiksi korroosion- ja kulutusta kestävät osat, luodinkestävät panssarit, reaktorin ohjaussauvat ja lämpösähköiset elementit jne.

Boorikarbidin pääsovellukset ovat seuraavat:

1. Kiillotushioma-aineen käyttö

Boorikarbidin käyttö hioma-aineena on pääasiassa safiirin kiillotusta.Superkovissa materiaaleissa boorikarbidin kovuus on parempi kuin senalumiinioksidija piikarbidi, vain huonompi kuin timantti ja kuutioboorinitridi.Boorikarbidihioma-aine (Mohsin kovuus 9,3) on ihanteellinen materiaali safiirikiteiden käsittelyyn ja jauhamiseen.Kun boorikarbidin lämpötila on yli 600 ℃, sen pinta hapettuu B2O3-kalvoksi, joka pehmentää sitä jossain määrin.Siksi se ei sovellu kuivahiontaan liiallisessa lämpötilassa hankaavissa sovelluksissa, vaan ainoastaan nestehiontaan.Tämä ominaisuus voi kuitenkin estää B4C:n hapettumisen, mikä tekee siitä ainutlaatuisia etuja tulenkestävässä sovelluksessa.

2. Tulenkestävien materiaalien käyttö

Boorikarbidilla on hapettumisenkestävyys ja korkeita lämpötiloja kestävät ominaisuudet.Sitä käytetään yleensä kehittyneinä muotoiltuina ja amorfisina tulenkestävinä materiaaleina metallurgian eri aloilla, kuten teräsuuneissa, uunikalusteissa jne. Boorikarbidi pehmenee korkeassa lämpötilassa, joten se voi tarttua muiden materiaalihiukkasten pintaan.Vaikka tuote on tiivistynyt, sen pinnalla oleva B2O3-oksidikalvo voi muodostaa tietyn suojan ja toimia antioksidanttina.Samaan aikaan, koska reaktiossa syntyvät pylväskiteet jakautuvat tulenkestävän aineen matriisiin ja rakoon, huokoisuus vähenee, keskilämpötilan lujuus paranee ja syntyneiden kiteiden tilavuuden laajeneminen voi parantaa tilavuuden kutistumista ja vähentää halkeamia.

3. Luodinkestävän materiaalin käyttö

Korkean kovuutensa, suuren lujuutensa, pienen ominaispainonsa ja suuren elastisen vastustuksensa ansiosta boorikarbidi on erityisen sopusoinnussa kevyiden luodinkestävän materiaalin trendin kanssa ja on paras luodinkestävä materiaali lentokoneisiin, ajoneuvoihin, panssariin, ihmiskehoon ja muihin suojauksiin.

4. Sovellukset ydinteollisuudessa

Boorikarbidilla on korkea neutroniabsorptiopoikkileikkaus ja laaja neutroniabsorptiospektri, mikä on kansainvälisesti tunnustettu ydinteollisuuden parhaaksi neutroniabsorptioaineeksi.Boorikarbidilla on runsaasti resursseja, korroosionkestävyys, hyvä lämmönkestävyys, ei radioaktiivisia isotooppeja, alhainen sekundaarisädeenergia jne., joten sitä käytetään laajalti ohjausmateriaalina ja suojamateriaalina ydinreaktoreissa.Boorikarbidista valmistetaan boorikarbidin sauvoja ydinreaktorikentällä, ja siitä tehdään myös boorikarbidijauhetta pinta-alan kasvattamisen vuoksi.

Chengdu Huarui Industrial Co., Ltd.

Email: sales.sup1@cdhrmetal.com

Puhelin: +86-28-86799441

Postitusaika: 08.10.2022